Moottorin rakentaminen

Tällä sivulla kerron miten rakennan turbokoneen seiskaani varten.

Katso muutoskatsastuspolitiikka 127:aan osasta 13.

Auton moottori on peräisin Fiat Ritmo 75:stä. Sama moottori myös esiintyy noin 10 hv tehokkaampana versiona Regatassa ja Ritmossa. Se on samaa moottorisarjaa kuin Unon isommat moottorit (55...Turbo) ja 128:n moottorit. Alla on mainittu sen tärkeimmät tyyppitiedot ja suoritusarvot vakiokunnossa:

Koodi: 138A2.000Joitain tietoja muutetusta moottorista (nämä päivittyvät sitä mukaa kun tietoja saadaan hankittua ja mitattua):

Iskutilavuus: 1519.5ccKuvassa 1a on moottorin oheislaitteineen kaaviokuva sekä komponenttien nimitykset.

liitännät tuuletusventtiilille ja 3:lle

4 mm paineletkulle

liitännät tuuletusventtiilille ja 3:lle

4 mm paineletkulleKuvassa 1b on moottoriin suunniteltu voitelujärjestelmä selityksineen. Kuivasumppurakenteeseen ei siis vielä tässä vaiheessa siirrytä, vaikka aihetta varmaan olisi. Kuvan ohuet letkut ovat 1/4" ja paksut 1/2".

Moottorin purku

Purettuani moottorin huomasin sen varsin hyväkuntoiseksi, vaikka ensin säikähdinkin 4-sylinterin pakoautosta noruvaa öljyä. Syylliseksi paljastui venttiilinvarren kumien vaihdossa tupeloinut huoltomies, joka oli unohtanut yhden venttiililautasen kiilan jousien sisään. Uusi kiila oli asennettu selvittämättä mihin vanha oli joutunut, ja unohdettu kiila oli kostoksi mouhinut venttiilinvarren kumin tohjoksi. Mitään suurempia vaurioita ei siis sattunut.

Lohko ja alakerta

Lohkon työstö aloitettiin poraamalla se 87 millimetriin, jolloin saatiin moottoriin sopimaan 87-milliset, edulliset VW:n Mahle-takomännät. Vakioporaus on 86.4 joten mistään mittavasta kasvatuksesta ei ole kyse, eikä "tonniviissatasen" lohkoa kärsi paljoa poratakaan.

Mahlen männät on puristuskorkeudeltaan 39.6mm, kun Fiatin omat on vain noin 34.4mm. Vakiokiertokangilla männät tulisivat siis sylinterien yläreunan yli, mikä ei moottorin toiminnan kannalta ole kovin hyvä asia. Koska iskunpituuden lyhentäminen 1116cc tai 1290cc koneen kampiakselia käyttäen ei kuulostanut houkuttelevalta, päädyttiin käyttämään 1116cc-koneen lyhyempiä kiertokankia. Näitä käyttämällä mäntä jää yläkuolokohdassaan vielä noin 3mm lohkotason alapuolelle, joten puristussuhde säädettiin kohdalleen ottamalla 1mm lohkon päältä pois (noin 8.5:1). Samalla tehtiin 3.5mm leveät, 0.7mm syvät urat erillisille liekkirenkaille, koska alkuperäisen pahvin peltirinkulat eivät kauan menossa kestäisi. Liekkirenkaat valmistetaan 2mm x 3.5mm kuparilangasta ja juotetaan hopealla. Mikäli nämä eivät kestä, renkaat tehdään sorvaamalla.

Kuvassa 3a näkyy koneistettu lohko ylhäältä päin katsottuna. Samassa kuvassa näkyvät männät ja 1116cc:n kiertokanget, joihin on teetetty helat männäntapin laakeroimiseksi. Alunperin nämä olivat kuumaliitoksella tapissa kiinni, mutta Mahlen mäntiä käytettäessä tappi on kelluva. Koneistuksen yhteydessä kangen alapään laakeripesät hoonattiin ja tarkistettiin.

Kuvassa 3b näkyy osien lisäksi moottoriin hankitut kaasuttimet, Dellorto DRLA40:t. (Nämä ovat olleet käytössä 1116cc moottorissakin)

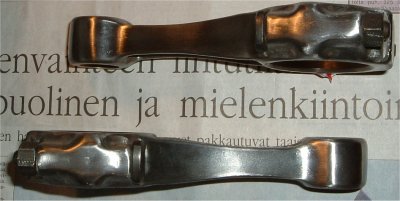

Kiertokanget hiottiin ja kiillotettiin (kuvat 3c ja 3d), jotta kaikki terävät kulmat saataisiin poistettua. Näin lisättiin niiden lujuutta. Kankia ei kevennetty. Kuuleman mukaan 1100:n kiertokanget eivät ole taottuja kuten 1500:n, mutta toivon mukaan kestävät. :-) Männät ja kanget punnittiin ja tasapainotettiin luotettavuuden ja kestävyyden lisäämiseksi.

Öljypohja todettiin jo aikaisemmin täysin käyttökelvottomaksi vähänkään rivakammalle ajolle. Suurin ongelma näyttäisi olevan että öljy pääsee kiipeämään mutkissa kampikammion seinille ja sitten pumppu imee ilmaa. Samankaltainen sumppu kuin TC-moottoriini tein lienee hyvä lähestymistapa ongelmaan.

Sumpun vaimennuslevyjen idea on että päästetään öljy virtaamaan vain pumpun imuputkea kohti, muttei poispäin siitä. Parhaiten tämä onnistuu läppämallisilla 'venttiileillä'. Lisäksi öljypohjan päällä on loiskelevy, joka estää öljyä kiipeämästä seinien yli ja loiskumasta vinhasti pyörimään kampiakseliin. Siihen osuessaan nimittäin öljyn mukaan pääsee ilmakuplia jotka tuhoavat ajan mittaan laakerit. Mainittakoon että sama vaaratilanne esiintyy silloin jos laittaa liikaa öljyä moottoriin...

Kuvissa näkyy kaksi väliseinää läpillä varustettuina. Pumpun imuputkesta joutui hieman ottamaan pois että toinen läpistä pääsee avautumaan. Suurin hankaluus oli ehkä estää öljyn pääsy imuputken päältä välisenän läpi, koska imuputki sijaitsee verrattain alhaalla sumpussa. Ratkaisuksi ongelmaan tulee pumpun läpi kulkevien pulttien päihin muttereilla kiinnitettävä pellin pala. Alkuperäiset pultit pitää tietysti korvata vähän pitemmillä tämän vuoksi.

Kansi

Kansi joutui myös työstön kohteeksi. Alkuperäiset venttiilit olivat kooltaan 36mm ja 33mm, ja kanavat noin 28mm. Laskelmieni mukaan hyvään tulokseen päästäisiin käyttämällä 39.5mm imuventtiiliä. Pakoventtiiliä ei välttämättä tarvitsisi suurentaa lainkaan, mikäli oltaisiin tekemässä vaparikonetta, mutta turbokone hyötyisi noin 35mm pakoventtiilistä.

Sopiva imuventtiili löytyi 1.6 SX-mallisesta SOHC Tiposta/Temprasta/Puntosta. Muutamista viritysosia myyvistä firmoista löysin 35.5mm pakoventtiileitä, sopivien seetirenkaiden kanssa näyttäisi että nuo halutut pakoventtiilit saadaan sittenkin sopimaan kanteen. Seetirenkaiden väliin olen pyrkinyt jättämään millin verran alumiinia ettei halkeamia syntyisi.

Seuraavaksi olikin vuorossa kanavien työstäminen. Alumiinikantta oli suhteellisen helppo työstää korkeakierroksisella turbiinilla (alias 'vinku') ja kovametalliterällä propanolia työstönesteenä käyttäen.

SOHC:n kantta portatessa kannattaa ottaa huomioon muutamia seikkoja. Virtaus menee pilalle jos venttiilien yläpuolella sijaitsevan kaarteen sisä- ja ulkokehä eivät ole samankeskeisiä. Venttiilin ohjurit kannattaa katkaista kanavan yläopinnan tasolle jos hyväksyy hieman nopeamman kulumisen - parantaa virtausta merkittävästi. Tällöin kannattaisi käyttää pronssiohjureita. 1116:n kannen imukanavan saa tehtyä maksimissaan halkaisijaltaan noin 31mm:ksi - 1500:n isommaksikin. Venttiili-istukoille kannattaa tehdä kolmikulmahionta.

Venttiililautanen kannattaa hioa profiililtaan matalaksi, ja vartta voi ohentaa alle 7mm:n jos uskaltaa. :-). Palotilan modifikaatioihin kuuluu sytytystulpan puolisen seinämän oikaisu suoraksi palotilan pohjalta kannen tiivistepintaan asti ja imuventtiilin kaivaminen esiin - tosin kannattaa katsoa missä tiivistepinta menee.

Kuvassa 4a näkyy 1-sylinterin kanavien alut työstettyinä muiden ollessa vielä koskemattomina. Pakokanavan loppupää sovitettiin pakosarjaan käytettävää putkea (sisähalkaisija 35mm) vastaavaksi. Imusarja tehdään samasta putkesta, joten imukanavan alku työstettiin saman kokoiseksi. Kanava saatiin paremmin mahtumaan kun muotoiltiin se hiukan ovaalimaiseksi. Kanavien kokoja mietittäessä oivana apuna oli halkileikattu samanlainen kansi, josta voitiin katsoa missä vesitilat sijaitsevat. Halkileikattu kansi esiintyy kuvassa 5a. Kannattaa ottaa huomioon että tämä on 1100:n kansi eli ei valultaan ihan sama kuin 1500:ssa... Kuvassa suluissa esiintyvät numerot tarkoittavat vastaavia arvoja pakokanavasta.

Kanavien päiden sarjoihin sovittamisen jälkeen varsinainen porttaustyö aloitettiin poistamalla materiaalia kanavan sivuilta, reilut 1.5mm molemmista. Poistettavan materiaalin määrästä pysyy selvillä kun poistaa vain toiselta puolelta kerrallaan ja mittaa kanavan leveyden useasti. Pystysuunnassa eniten materiaalia kannattaa poistaa kanavan katosta, koska sinne kanava kaartuu venttiilitaskun jälkeen. Ohjaimen viereistä vesitilaa on syytä varoa, ja tämän vuoksi ohjaimen kohdalla korkeutta kanavaan saatiin imukanavassa vain noin 29mm ja pakokanavassa 27...28mm. Lisäksi korkeutta rajoittaa ohjaimien tuleminen liian lyhyiksi.

Kaarros venttiilitaskuun pitää muotoilla samankeskeiseksi jotta kääntyvä seos ei häiriintyisi. Samaten kanavan tulee liittyä venttiiliseetin sisähalkaisijaan ilman äkkinäisiä muutoksia (ongelma lähinnä imupuolella, jossa kanavaa isompi seetin sisähalkaisija).

Kanavan pinnanlaatu on kovametalliterällä työstön jälkeen varsin kuoppainen (näkyy joissain kuvissa). Tämän vuoksi viimeistelyhionta suoritetaan virsikirjaa (semmoinen pyörä jossa hiomapaperilamelleja kiinni) apuna käyttäen. Sopiva karkeus on '80' (paineilmavinkuun sopivia, kanavaan riittävän pienikokoisia).

Imuventtiilin muotoa hiukan paranneltiin pylväsporakoneessa, venttiili pyörimään ja kulmahiomakoneen hiomalaikalla tavaraa pois. Brutaalia mutta toimivaa.

Edellä mainittu rosterinen pakoventtiili on tarkoitettu alunperin VW Kuplaan, mutta se sopii Fiatin kanteen kun sitä lyhentää 3mm ja varustaa Ford OHC:n kiiloilla ja jousilautasilla. Fordin lautanen sopii suoraan Fiatin tuplajousiin! Korkeuseroa jää 0.8 mm ja tämä pitää kompensoida säätölevyillä, mahdollisesti paksumpia Volvon levyjä käyttämällä.

Nokka-akselina käytetään ainakin aluksi moottorin vakioakselia. Kuten tunnettua, pienessä turbomoottorissa ei kannata käyttää liian jyrkkää nokkaa, jotta alakierrosten ominaisuudet eivät romahtaisi liian dramaattisesti. Mikäli Uno Turbon vakioprofiilia käyttävä, hieman suuremman noston aikaansaava akseli saataisiin hankittua, sitä toki voitaisiin käyttää.

Polttoainejärjestelmä

Moottorin polttoainesyöttöä varten hankittiin sähköinen polttoainepumppu, paineentasaaja sekä 2 kappaletta Dellorto DRLA40 -tyyppisiä, paineistettuja kaasuttimia. Kuvassa 5 on polttoaineensyöttö kaaviona esitettynä.

Editoitu 28.04.2003